|

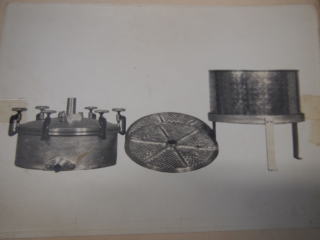

古いアルバムに弊社の歴史が残っています。 昭和28年(1953年)弊社が出来たころ、蔵元も増石、復活で大変景気がいい時期でした。 弊社は醸造用の麻布を機場に織らせて販売していました。 これからほどなく精米した酒米を入れる醸造用精米袋や小型濾過器、瓶詰めポンプ、蒸し米均等放冷機などを製作、販売することとなりました。 関西醸造用品組合に加入し、毎年酒造大会に合わせて、我々業者も大会近くの会場で展示会を行いました。 そのころの酒造大会は、毎年場所が変わるので蔵元さんも社員の慰安旅行を兼ねて出席していたようです。    |

|

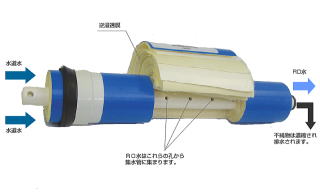

二代目の私が会社に入った頃は、まだ蔵元も4000醸弱あったでしょうか。 地方の蔵元、特に市内の蔵元はその大きな土地の有効利用から、また灘、伏見の大手に納める酒を造っていた蔵も減産で日本酒製造に見切りをつけて廃業される蔵がでてきました。 現在では全国で1200醸ほどになってしまいました。 私は地酒を造る蔵元は地方文化の発信地と思っているので、本当に寂しい限りです。 入社して私がまず手がけたことは濾過でした。 カーボンフィルターが優れていたのは石綿あってのことでしたが、濾過から石綿を廃止し新たな濾過技術を模索していました。 PPの多孔質板と出会ったのは、そんな時でした。 濾紙の濾過機が出回るまでのつなぎでしたが、旧機を利用でき、安価にNO石綿対策が打てました。 濾過の工程で、珪藻土の資料を集めて読みふけりました。アメリカからの書類の中に、濾過一般の技術書があり、その中にメンブランフィルターの記述がありました。おもに注射液などの濾過に用いるもので、アブソリュートという言葉を覚えました。 ある蔵から、生酒を出したいとお声が掛かったのは、まさにその時でメンブランフィルターを勧めました。 293φのセルロースメンブレンはいままでの濾過と違い正に精密濾過という言葉がぴったりでした。 今から思えば、その年、その蔵元は生生の酒を出荷し、トラブルなく終了しましたが、もっと大量に安価にという事で業界は「生貯蔵酒」が増えていきました。 その後、大量に精密濾過を安価に行う方法として、メンブレンのカートリッジが普及しはじめました。 弊社も9本入るハウジングを製作し、水の濾過、酒の濾過に使ってもらいました。 そんな時に、知り合いの化学薬品の会社の社長から「逆浸透膜」が持ち込まれました。 アメリカからの輸入品でした。 |

|

逆浸透膜はNASAが開発し、その後民間へ製造が移ったばかりでしたが、どんな水からも安全な純水を得ることができる逆浸透膜にすっかりはまってしまいました。手押しポンプで海水から真水を取ったり、いろいろ試作をしましたがそのころはまだ水にお金を出す意識が低く、輸入したもののなかなか売れませんでした。 でも、ある蔵元から仕込み水の硬度調整や割水の目的に使用したいとの事で、無事蔵元で稼働しはじめた時の感激は今でも忘れません。 あれから時代が変わり、原発事故の時、水の処理に逆浸透膜が使用されているのを見て、未だに逆浸透膜が最小の膜だと改めて思った次第。 清酒の濾過で画期的だったのが、中空糸膜濾過でした。使い終わっても苛性ソーダで復元する、ユニークな濾過機。これにより濾過の上手、下手がなくなったと思います。  瓶詰めの分野では、自動充填と簡易式のサイホンを使った詰め機がありましたが、もっと簡単で正確なものはないかと考えていました。 早速試作したものを、近くの蔵元に持ち込みましたが、さんざんで毎晩ノズルを数種類実際お酒を温めて、落下実験をやっていました。 そのころは瓶の壁へお酒を飛ばすことばかり考えていて、それがかえって泡立ちを引き起こしていました。あるとき真下に落としてみたところ、泡立ちも少なく早く詰まったので、早速また蔵元に持ち込みOKをもらいました。 あれから「簡易充填機 びん太」は500台近く蔵元で稼働しています。 種類も増え、清酒、焼酎、リキュール、うすにごり、甘酒などに対応できるようになりました。 びん太を出すと、今度は色々な要望が来るようになりました。 ○満杯になったら電動バルブが閉まるが、送液ポンプも止めたい ○びん太のタンクに入る直前で濾過をしたい ○瓶貯蔵の酒を空け替える道具として使用したい。その際の殺菌手順など ○残酒の少ない小さな蛇管はないか など。 その要望に応える過程で 「ポンプON/OFF配電盤」 「ステンレスフィルターハウジング」 「ノズル洗浄装置」 などのオプションが出来、 「熱交換機 びん太ヒーター」 「簡易リンサー」 の機械が出来ました。 おかげさまで、全国で(正確には日本、中国、アメリカ)びん太は約500台稼働しています。 少量多品種充填をいかに手軽に正確にするか、これからもこのテーマをより深化すべく努力していきたいと思っています。 |

|

|

|

ある会社からアルファ化したデンプンの再利用を依頼され、テストプラントを経て、実機が稼働し始め、最終的には米飴を製造した時は、機械屋冥利に尽きました。 これから、食品はますます高度な処理で他社と差別化していくべきだと思います。 少しでも弊社がそのお手伝いができれば幸せです。 |

|

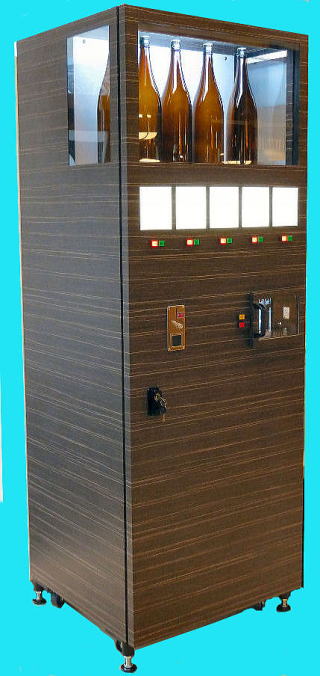

ある蔵元から、清酒の試飲機の製作依頼を受けた時、私は簡単に考えていました。 タイマーである程度の定量を紙コップに落としてらいいというような。しかし、日本酒は冷蔵であっても開封後はどんどん変わっていきます。 瓶と注ぎ口はホースで繋がれているので、当然ホースの洗浄も必要になってきます。 そこで、店舗の方に終業時洗浄してもらえないかとお願いしたところ、全く賛同が得られず自動給水、加熱、自動洗浄という流れが避けて通れなくなりました。 JR金沢駅構内の百番街の地酒蔵に設置された「100円硬貨専用有料試飲機」は現在2代目が稼働中です。 金沢の試飲機が話題になり、伊丹空港内「空港銘酒蔵」には30種類のお酒が試飲できる試飲機を納品しました。 この機械はNHKの朝のニュースや朝ズバッ!でも取り上げられました。 |

|

|

|

新幹線の新青森までの延伸で、新青森駅に清酒の試飲機を設置したいとのお話がきました。 ただ、設置場所が限られているので、伊丹空港型をコンパクトにまとめ5種類としました。 夜間の温水洗浄ももちろん付いています。 新幹線が開通して、テレビに取り上げられたり試飲機も知られてきているようで、最高で1日に約400杯出たそうです。 清酒の売り上げも順調に伸びているとの事で安心しました。 新幹線の駅で八戸へも5種類のタイプの試飲機が入りました。 新幹線の駅の周辺の地酒を5種類試飲でき、納得して製品をお買い求めになる・・もっとこの試飲機が全国に広まって欲しいと願っています。若い方がなかなか日本酒を飲まれないと言われますが、この機械が銘酒に出会うきっかけになればこんな嬉しいことはありません。 |

|

|

|

上の写真は平成23年度金沢市新製品・デザイン開発促進事業の補助対象になった清酒有料試飲機です。 1升瓶が回転するイメージが湧き、特許出願をしました。 お好みの銘柄のボタンを押すと、正面にその銘柄が来て停止、下からお猪口がワンショットメジャーを押し上げ30cc注ぐ構造です。 平成24年東広島での展示会で発表し話題を集めました。 人のご縁は不思議なもので金沢で知り合った方が後に奄美大島で焼酎造りをされていて、発酵の制御に悩んでおられました。発酵タンクに冷水を回すのですが、手動でバルブの開閉をされているとのこと。 すぐ、温調の制御盤をご提案しました。 何社かのプレゼンの後、弊社へ注文が来ました。 1週間かけて全てのタンクに温度センサーと電磁弁を設置し、制御盤とつなぎました。 タッチパネルで画面を変えて1本のタンクの温度経過が確認できたり、アラームの箇所を点検できたり、ここの蔵だけのシステムに力が入りました。 |

|

簡易充填機びん太が普及しはじめると、色々な要望が出てきます。その中でも最近増えてきたことが 「炭酸モノを詰めたい」 という事でした。 カウンタープレッシャー方式の充填機はなんとなく避けたいという気持ちで、お断りしていたのですが サイダー工場立ち上げに関わったこともあり、充填の仕組みが理解できるようになり、BB−2Nが完成しました。 ビール充填機など今までの炭酸用充填機と異なる点は、できるだけ外にドレンを出さない(無駄が少ない)充填機だということです。 上のタンクが30Lなので、量産するには別置きタンクが必要となり、200L耐圧冷蔵タンク+制御付きポンプセットをオプションとして出すことになりました。 これで1バッチ約800本/耐圧瓶250mlの生産が可能になりました。 |